AKS加工中心浮動(dòng)去毛刺倒角刀柄 FDT SXO

浮動(dòng)去毛刺倒角刀柄

FDT SXO 浮動(dòng)去毛刺倒角刀柄

FDT SXO 是一款去除機(jī)械加工過程中產(chǎn)生的毛刺的浮動(dòng)去毛刺工具

通過*的浮動(dòng)機(jī)制,F(xiàn)DT SXO 可以沿著工件不平整的邊緣移動(dòng)加工,該*可以有5——10mm的邊緣補(bǔ)償量

工件邊緣的壓力是可以通過刀柄里面的機(jī)構(gòu)進(jìn)行調(diào)節(jié),

*就可以直接通過機(jī)床主軸驅(qū)動(dòng)。

加工參數(shù)

驅(qū)動(dòng)方式:主軸驅(qū)動(dòng)

轉(zhuǎn)速:3000—8000rpm

進(jìn)給:2000—4000mm/min

大浮動(dòng)量:5mm(100mm長(zhǎng)的刀頭可以達(dá)到10mm)

偏移角度:側(cè)向5°

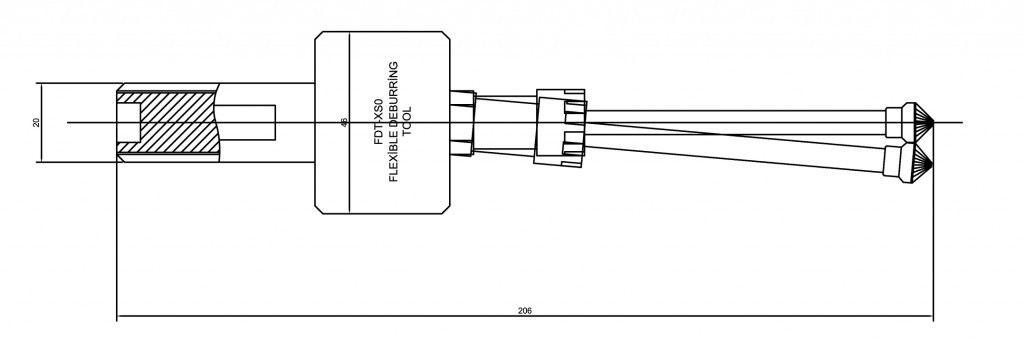

使用ER-11的夾頭,刀頭柄部夾持范圍可以從0.5mm-7mm

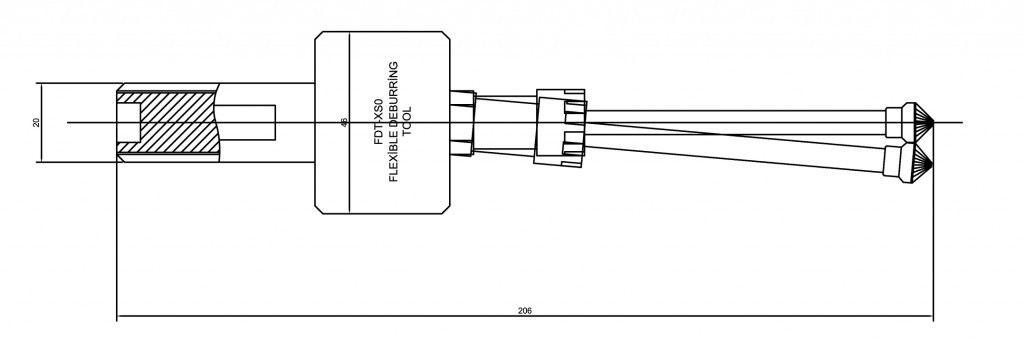

整體*柄部為側(cè)固20mm./HSK,SK或者是其他刀柄可以按需生產(chǎn)

所有加工材料都可以用它來去毛刺倒角

優(yōu)點(diǎn)

免維護(hù)

高進(jìn)給高轉(zhuǎn)速(3000-10000rpm /2-5m/min)

整個(gè)工件倒角大小均勻

緊湊的設(shè)計(jì)適用于任何形式的機(jī)床(適合于小的機(jī)床)

有三種適合加工不同材料的刀頭供您選擇(輕型-中型-重型)

浮動(dòng)去毛刺倒角*在數(shù)控機(jī)床上的使用

FDT SXO用來給工件不平整邊緣倒角和去除毛刺,它能在工件的實(shí)際輪廓和程序間自動(dòng)補(bǔ)償

工作參數(shù)

主軸速度:

我們*轉(zhuǎn)速5000rpm

高轉(zhuǎn)速8000rpm

(請(qǐng)根據(jù)機(jī)床商提供的機(jī)床高轉(zhuǎn)速?zèng)Q定)

進(jìn)給量

*進(jìn)給值:F=3000mm/min

進(jìn)給值必須在加工過程中保持一致,否則會(huì)導(dǎo)致倒角大小不一致。輪廓的程序編制的時(shí)候

盡可能的讓*接近拐角,這樣才能去掉拐角毛刺。

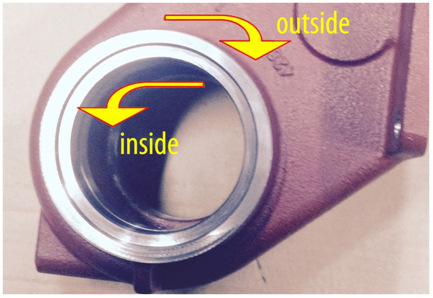

側(cè)向壓力

在*使用浮動(dòng)去毛刺倒角刀的時(shí)候我們建議把側(cè)向壓力設(shè)置為5mm左右,如果切削頭不能平穩(wěn)加工(比如:切削頭跳動(dòng)或者切削不到)說明接觸的壓力太低,必須要加大。壓入量直接影響倒角去毛刺的厚度,通常情況下壓入量越多,倒角越大。

浮動(dòng)去毛刺倒角刀柄工具的使用

FDT SXO 浮動(dòng)去毛刺倒角工具:通過主軸驅(qū)動(dòng),可以達(dá)到5mm的徑向偏移量(標(biāo)準(zhǔn)切削頭露出夾頭部分為20mm),需要保證在走輪廓程序時(shí)所有的輪廓都能被加工,切削頭需要有1-3mm的預(yù)壓入量。

切削方向

FDT浮動(dòng)去毛刺倒角刀:*需要順時(shí)針旋轉(zhuǎn),加工過程中圍繞工件順銑。

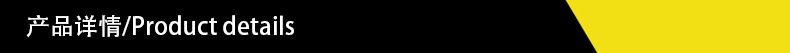

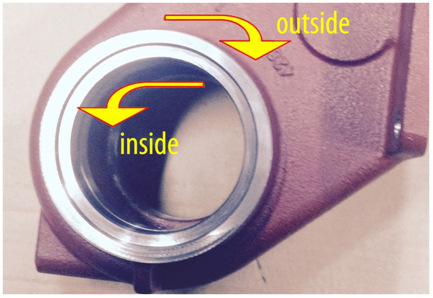

倒角去毛刺接觸點(diǎn):

倒角通常需要使用錐度倒角切削頭。可以使用切削頭的頂端進(jìn)行加工,也可以使用切削頭根部進(jìn)行加工。

在工件外形和工裝夾具允許的前提下,我們建議盡可能使用切削頭的后補(bǔ)刃口進(jìn)行加工,這樣能得到更好的倒角去毛刺效果和更短的加工時(shí)間。

去毛刺過程中的側(cè)面偏移量

確保在加工過程中,*始終有一個(gè)相對(duì)于工件輪廓的預(yù)偏移量1-3mm。

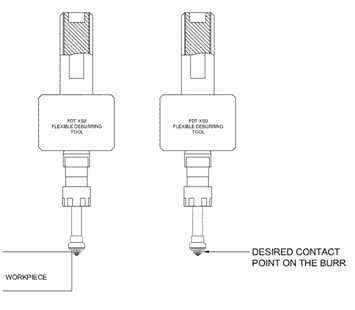

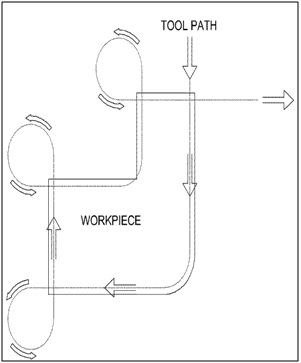

*加工路徑:

對(duì)于浮動(dòng)去毛刺倒角刀來說,內(nèi)角(兩面交界處)的加工稍微復(fù)雜些,通常情況下切削頭不能同時(shí)接觸內(nèi)角垂直的兩個(gè)面,因?yàn)檫@樣加工的不平衡容易導(dǎo)致工具的震動(dòng)。我們建議增加一個(gè)讓切削頭不同時(shí)接觸垂直兩面的*路徑。錐度切削頭更能夠接近這樣的垂直角度,當(dāng)接近這樣的內(nèi)角時(shí),*適當(dāng)往上提,讓錐度切削頭的頂部接觸工件(注:當(dāng)使用切削頭頂端加工時(shí),加工速度應(yīng)降低。)當(dāng)在加工到工件垂直內(nèi)角時(shí)需要通過圓弧程序來完成加工內(nèi)角。

在加工外角時(shí)需在工件以外來改變加工方向(如圖)

常見問題:

過度倒角:

1,增加進(jìn)給

2,減小側(cè)向壓入量(過小的側(cè)向壓入量會(huì)導(dǎo)致*跳動(dòng)從而損傷工件和*及機(jī)床)

倒角不一致:

1,由于方向的變化,進(jìn)給速度不是恒定的——降低進(jìn)給

2,進(jìn)給過低——增加進(jìn)給速度

3,工具位置(壓入量)沒有調(diào)整好——側(cè)向壓入量為1-3mm

4,減小進(jìn)給率

5,增加側(cè)向壓力

6,降低主軸轉(zhuǎn)速

倒角不平:

1,增加主軸轉(zhuǎn)速

2,更換切削頭

浮動(dòng)去毛刺倒角刀柄裝配100mm長(zhǎng)切削頭圖紙

FDT生產(chǎn)去除機(jī)械加工過程中產(chǎn)生的毛刺的浮動(dòng)去毛刺倒角*

通過*的浮動(dòng)機(jī)制,該種浮動(dòng)去毛刺倒角*可以沿著工件不平整的邊緣移動(dòng)加工

工件邊緣的壓力是可以通過刀柄里面的機(jī)構(gòu)進(jìn)行調(diào)節(jié),

*就可以直接通過機(jī)床主軸驅(qū)動(dòng)或者在機(jī)器人上通過氣動(dòng)驅(qū)動(dòng)

AKS加工中心浮動(dòng)去毛刺倒角刀柄 FDT SXO

機(jī)床商務(wù)網(wǎng)

機(jī)床商務(wù)網(wǎng)

機(jī)床商務(wù)網(wǎng)

機(jī)床商務(wù)網(wǎng)